Vous vous demandez comment Metalu Plast conçoit ses projets ? Quelles sont nos différentes étapes de validation et de tests ? Comment les produits Metalu Plast passent du prototype à la fabrication sur une chaîne de production ? Bref, vous souhaitez entrer dans les coulisses de la fabrication d’équipements sportifs français ? On vous dit tout sur les processus de Metalu Plast en 5 étapes !

Etape 1 – L’analyse, étape indispensable

Nous étudions vos retours et vos remarques par le biais de notre équipe commerciale et de notre service client, ainsi que les observations faites au cours de salons, de séminaires commerciaux, et sur le terrain. Nous avons besoin de ces échanges pour comprendre vos attentes et celles des utilisateurs finaux et de définir :

- Qui est l’utilisateur final de l’équipement, quel est son profil, quel est son comportement ?

- Quels sont ses véritables besoins ?

- Quelles sont les fonctions des installations sportives ?

- Quels sont les environnements d’utilisation de ces installations ?

Les réponses que nous obtenons nous permettent de rédiger un cahier des charges qui permettra à notre bureau d’étude interne de travailler sur de nouvelles innovations qui s’inscrivent dans une logique d’amélioration continue.

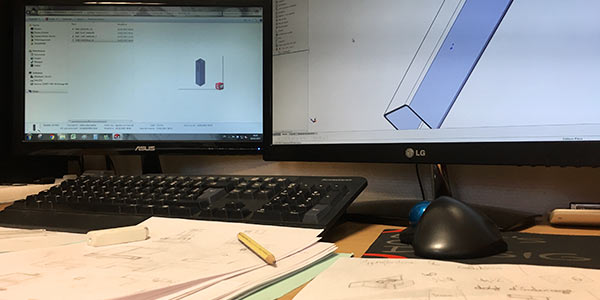

Etape 2 – L’étude : définir les meilleures solutions

Le bureau d’étude et la direction étudient la meilleure réponse aux besoins identifiés parmi les différentes solutions proposées ainsi que son coût de fabrication. Le produit est ensuite modélisé en 3D ce qui nous permet d’avoir un aperçu :

- des pièces à fabriquer

- des pièces à acheter (avec la consultation et validation du département des achats)

- des éléments divers à prendre en compte dans la fabrication du produit (emballage, expédition)

Une fois que le modèle est validé, un prototype est fabriqué et testé en condition réelle.

Etape 3 – Le prototypage : le principe d’itération

Après avoir fabriqué et réuni les pièces nécessaires, un prototype est lancé en fabrication et assemblé par notre équipe. Ce prototype sera testé grâce à des processus homologués et à des mises en situations réelles. Si les tests ne sont pas satisfaisants, nous ré-étudions de nouveaux prototypes jusqu’à obtenir un niveau de qualité et de sécurité optimum pour un produit répondant aux normes et à vos attentes. Ce processus itératif, qui peut durer plusieurs centaines d’heures, est la clé d’une fabrication réussie. À titre d’exemple les phases de conception, de tests et de re-modélisation de notre système de bride dB-Lock pour main courante a nécessité plus de 1300 heures de travail avant d’atteindre le niveau de qualité souhaité !

Etape 4 – La fabrication et tests supplémentaires

Lorsque les tests sont concluants, le produit est industrialisé. Cette étape est cruciale et nécessite la maîtrise de la chaîne logistique au niveau de l’approvisionnement et de la fabrication des pièces ainsi que la synchronisation de tous les postes de l’usine : découpe, perçage, soudure, grenaillage, peinture, emballage…. En parallèle, nous mettons en page les documents techniques qui seront mis à votre disposition (fiches techniques, notices de montages et autres informations utiles à l’utilisation du produit). Enfin, des tests sont réalisés par un organisme indépendant pour garantir que le produit que vous recevrez est viable et conforme aux normes.

Etape 5 – La commercialisation

C’est la partie émergée de l’iceberg. À partir de cette étape, la suite s’écrit avec vous au travers de projets sur-mesure au plus près de votre besoin !

Bien entendu, notre équipe commerciale reste à votre disposition pour toutes informations complémentaires et vous accompagne tout au long de votre projet au 02 31 23 22 00.